随着电子元器件的小尺寸化和组装的高密度化,SMT的工艺窗口越来越小,组装的难度越来越大,如何建立一个稳固而耐用的工艺,已经成为SMT的核心问题。

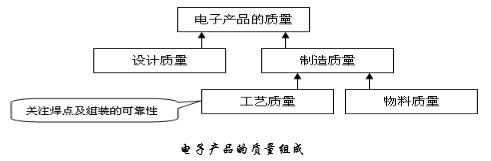

SMT工艺质量,指企业按照与客户达成的规格要求或IPC-A-610的要求生产和提供印制电路板组件(PCBA)的能力。一般用交付合格率、一次焊点不良率、直通率等指标来衡量。

工艺质量控制,就是要对影响SMT工艺质量的所有因素进行有效的管理和控制,使SMT的焊接缺陷率处于可接受的水平和稳定状态。

现代工艺质量控制体系的建立,基于“零缺陷”和“第一次把事情做好”的原则,强调“预防”为主的做法。同时,随着SMD的越来越小,PCBA组装密度的越来越高,先前通过维修解决不合格产品的做法越来越不可行。在这样的情况下,许多企业对如何提高焊接的一次合格率进行了广泛的探索,逐步形成了一套控制体系——重视PCBA的可制造性设计、严格对物料工艺质量的控制、进行正确的的工艺试制、实施规范化的SMT工序管理、利用AOI(自动光学检查)和计算机技术进行实时工艺监控等,我们把这些行之有效的“做法”,称之为工艺质量的控制体系。

1、质量过程控制点的设置为了保证SMT设备的正常进行,必须加强各工序的加工工件质量检查,从而监控其运行状态,因而需要在一些关键工序后设立质量控制点,这样可以及时发现上段工序中的品质问题并加以纠正,杜绝不合格产品进入下道工序,将因品质引起的经济损失降低到最小程度。质量控制点的设置与生产工艺流程有关,我们生产的产品IC卡电话机主板是一单面贴插混装板,采用先贴后插的生产工艺流程,并在生产工艺中加入以下质量控制点。

1) 烘板检测内容:

① 印制板有无变形;

② 焊盘有无氧化;

③ 印制板表面有无划伤;

检查方法:依据检测标准目测检验。

2)丝印检测内容:

① 印刷是否完全;

② 有无桥接;

③ 厚度是否均匀;

④ 有无塌边;

⑤ 印刷有无偏差;

检查方法:依据检测标准目测检验或借助放大镜检验。

3) 贴片检测内容:

① 元件的贴装位置情况;

② 有无掉片;

③ 有无错件;

检查方法:依据检测标准目测检验或借助放大镜检验。

4) 回流焊接检测内容:

① 元件的焊接情况,有无桥接、立碑、错位、焊料球、虚焊等不良焊接现象;

② 焊点的情况;

检查方法:依据检测标准目测检验或借助放大镜检验。

5)插件检测内容:

① 有无漏件;

② 有无错件

③ 元件的焊接情况;

检查方法:依据检测标准目测检验

2、检验标准的制定每一质量控制点都应制订有相应的检验标准,内容包括检验目标和检验内容,质检员应严格依照检验标准开展工作。若没有检验标准或内容不全,将不利于生产质量控制。

SMT产品组装质量管理与方法

1) 现代质量管理的原则:

① 以顾客为关注焦点的原则;

② 领导作用的原则;

③ 全员参与的原则;

④ 过程办法的原则;

⑤ 管理的体统方法的原则;

⑥ 持续改进的原则;

⑦ 基于事实的决策方法的原则;

⑧ 与供方互利关系的原则;

2) 质量管理体系要求的过程方法:

① 系统地识别组织所应用的过程;

② 具体识别每一个过程;

③ 识别和确定过程之间的相互作用;

④ 管理过程及过程的相互作用;